車床尾座裝置及其調整

加工工件的質量取決於加工機器中各機構的周到,取決於各單元的調整和穩定性。今天我們將考慮車削單元中最重要的節點之一——尾座。

這個單元可以從工廠現場購買現成的,也可以自己做。在本文中,我們將討論如何在家中自己製作,您需要什麼工具,以及如何調整它。

設備

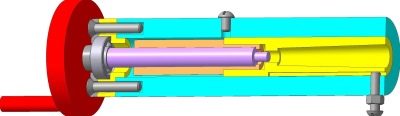

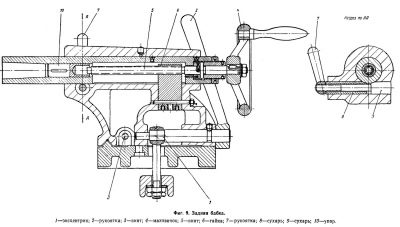

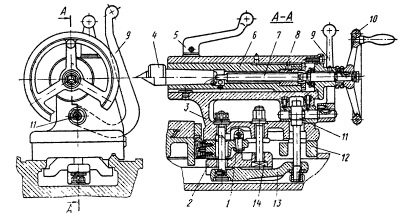

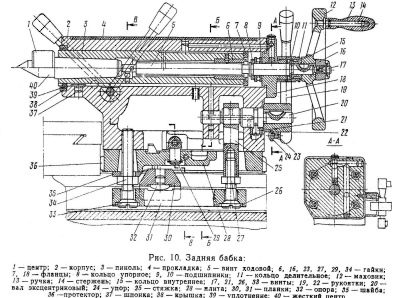

金屬車床的尾座與木頭車床的尾座不同,但該運動部件的總體設計仍然相同。 以下是該節點的設備描述:

-

框架;

-

管理要素;

-

主軸(套筒);

-

飛輪,用於沿中心線移動套筒;

-

進給卡盤(調節工件運動方向的螺釘)。

錶殼是一個全金屬框架,所有元件都牢固地連接到該框架上。 車削單元尾座的活動機構必須保證在整個加工過程中工件的可靠固定。

在尺寸上,該元件與要加工的工件具有相同的直徑。

尾座錐體充當木工機器上的鎖定機構。它的中心朝向要處理的對象的中間。

機器運行時,中心軸和對稱軸必須完全一致。 也許有人低估了尾座這樣的機構的作用,但正是它的裝置在很大程度上決定了加工金屬或木材的裝置的技術特性和能力。

節點分配

尾座將木製工件嚴格固定在所需位置。這是正在進行的工作的重要一點,因為整個過程的進一步過程和質量取決於這種固定的可靠性。

尾座是可移動的,用作第二個附加支撐。

作為移動元件,對其施加以下要求:

-

保持高度的可持續性;

-

確保固定工件的可靠固定,並保持嚴格的中心位置;

-

必須經常調試主軸箱緊固系統,以便隨時快速進行可靠緊固;

-

主軸運動必須非常精確。

木工機的尾座不同於加工金屬坯料的車削單元的相同元件.結緊緊地固定在框架上,既是框架的支撐物,又是工件的固定器。

不僅可以將長毛坯連接到尾座上,還可以連接任何用於切割金屬產品和金屬本身的工具。事實上,任何金屬切削工具(無論用途如何)都可以固定在這個多功能組件的錐形孔中。

自己怎麼做?

如果您熟悉生產模型的圖紙,在您的家庭車間擁有必要的工具和設備,以及製造技術,那麼自製的結不會比工廠的差。讓我們詳細考慮一切。

工具和材料

首先,您需要一台車床,但由於您承諾製作自製的尾座,這意味著您的家庭車間已經有了這樣的裝置。 還需要什麼:

-

焊接機;

-

包括軸承(通常需要 2 個);

-

一組用於連接的螺栓和螺母(每個螺栓和螺母至少 3 個);

-

鋼管(1.5毫米壁厚) - 2件;

-

鋼板(4-6 毫米厚)。

如您所見,臨時材料和可用工具降低了機制的成本。

此外,用於車削單元的自製尾座的優勢在於它專門用於其主要用途,不包括其他功能和附加功能,這些功能和附加功能通常是不必要的,但在生產條件下會增加結構成本和使其工作複雜化。

所以,準備好必要的工具、軸承組、螺栓和螺母、必要的材料(你的車庫或車間裡沒有的東西,你可以在任何五金店或建築精品店買到)並開始製造。

技術

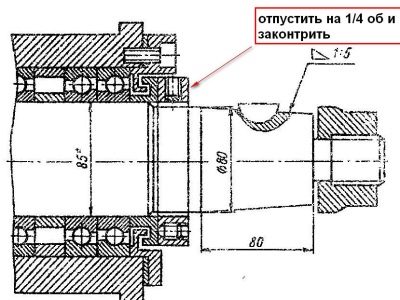

首先,開發並繪製機製圖,繪製技術圖並按照該方案行事。

-

這將需要 鋼坯 用於軸承。為此,請取出管道,從內部和外部對其進行處理。特別注意內表面 - 軸承安裝在裡面。

-

如有必要,則在袖子中 做了一個切口 不超過 3 毫米寬。

-

焊接機 連接螺栓 (2 個),和 得到所需長度的桿。

-

在右邊 焊接一個螺母 帶冰球,然後在左側 - 卸下螺母。

-

螺栓底座(頭) 降低.

-

鋸切的地方需要加工, 為此使用研磨工具。

-

現在我們需要製作 主軸.為此,取一根管子(直徑 3/4 英寸),使所需的部分長 7 毫米。

-

錐體 由螺栓製成,並相應地對其進行銳化。

當尾座的所有元件製作完成後,您需要將其組裝並在運行模式下運行。

自製零件的質量取決於製造商的專業技能和使用必要材料的準確性,以及工具的可用性。

因此,在開始製造之前,請研究圖紙,準備好所需的一切,並且只有在確保可以進行所需的組裝之後,才能開始工作。 如果動作不准確,不遵循製造工藝,可能會出現以下問題:

-

居中不良;

-

機器將振動超過設定水平;

-

自製零件的性能將遠低於工業設計;

-

安裝的軸承會更快失效(由於製造不准確,磨損率可能會高得多)。

為避免此類後果,請在空閒時闖入。

檢查前後主軸箱比,軸承如何潤滑,緊固件是否牢固。

如果所有零件都以高質量製造,並且組裝正確,那麼自製的尾座將滿足必要的要求,並且在運行中它的表現不會比工廠的差。

調整

為使車床尾座保持正常工作狀態,必須定期調整,一旦出現故障,必須及時維修。

首先,您需要將零件設置為應有的位置,對其進行調整併居中,然後調整該節點的所有參數。 需要定期調整,原因如下:

-

軸承和主軸外殼之間可能會出現間隙(如果我們談論的是套筒旋轉的轉動單元);

-

節點的中心可能會相對於羽毛筆移動,則需要調整;

-

主軸箱與車架的連接等原因可能會出現齒隙。

第一次調整尾座是在機器投入運行時。

然後按照說明進行操作,但有經驗的工匠每 6 個月檢查一次車床及其所有設置,必要時更頻繁。

當尾座的故障清晰可見時,尾座會在出現故障時進行修復。 零件需要送修的跡象包括:

-

加工毛坯的方式發生了變化;

-

工件轉動時出現節拍。

主軸維修過程被認為是最耗時和最昂貴的。在這裡,如果沒有轉動技能,您將無法應對,並且機器本身必須可用。困難在於恢復孔的精度(鑽孔並隨後精加工),其中固定了套筒。

要恢復錐孔,您需要特殊的襯套和車削技能。

由於外表面為圓柱形,而內表面為圓錐形,這一過程變得複雜。此外,套筒本身由一種非常耐用的材料製成——它是“硬化”合金鋼。

維修後檢查機構有無徑向跳動:有質量故障排除,應為零,尾座不會“敲擊”,恢復其原有特性。

評論發送成功。