在車床上進行螺紋切削

使用車床進行螺紋加工具有不可否認的優勢:實施這項服務的服務中心的吞吐量增加了 10 倍或更多。機器還允許比工人少一個數量級的錯誤。

螺紋類型

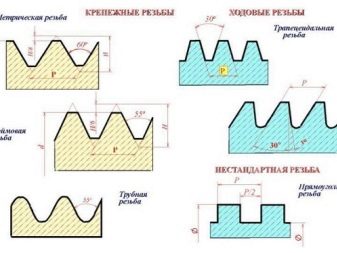

螺紋毛坯以圓柱和錐形(錐形)部件的形式使用。反過來,螺紋以外螺旋(螺旋)槽或內槽的形式切削。螺紋接頭的結構由其輪廓決定。 在實踐中,使用了幾種配置文件類型:

- 三角形;

- 長方形;

- 梯形;

- 頑固;

- 圓形。

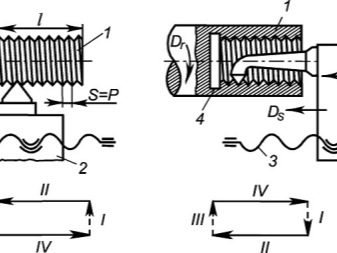

輪到時, 螺紋槽在一次或多次通過中製成。 在第一種情況下,螺旋槽以單一設計呈現:只有其轉彎彼此相鄰,其他(伴隨)不使用。螺距 - 彼此相鄰的匝的中心邊緣(凹槽)之間的距離。螺紋槽的導程是通過將螺距乘以多個槽的圈數或開始數(如果使用多個槽)來確定的。

確定螺紋連接類型後,選擇合適的刀具。 這種工具是刀柄和工作部件的組合。螺絲切割的質量水平是由這些部件的性能決定的。柄部具有大致方形或規則的多面橫截面,以確保其居中。沒有刀柄,很難將刀具固定在夾頭中。工作部分切出一個螺旋槽。它包括切割平面和鋒利的邊緣。刀具的刃磨角度由製造零件的合金決定。主要切割鋼材和有色金屬零件。選擇刀具類型後,進入工藝流程。

切割方法

沿著旋轉軸移動,刀具在工件上留下一個螺旋槽。 它的主要特徵之一是上升(上升)的角度。 通過螺旋槽的假想軸與垂直於工件旋轉軸的平面之間的夾角是根據刀具進給值和驅動器(減速器)的速度計算得出的。沿被切削工件的軸線移動時測量螺距。

結果,carver-executor 將收到客戶訂購的切割。 在切割多個凹槽(開始)時,它們都以均勻的螺旋凹槽形式排列。多頭螺紋的一個例子是 PET 瓶及其相應的聚乙烯瓶蓋,例如葵花油。瓶蓋與螺柱和螺母之間的區別在於,在第一種情況下,螺紋很短,不包含超過一圈。

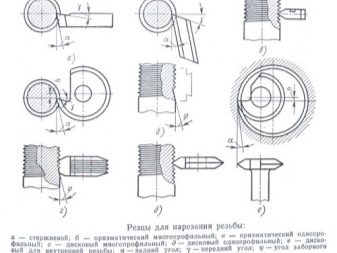

單頭槽中螺紋的導程等於其螺距,而在多頭螺紋中,它取決於匹配但獨立的圈數。 單頭和多頭螺紋刀具的製造受 GOST 18876-1973 標準的約束。 相同的 GOST 規定切削公制螺紋,而不是英制螺紋。根據這些標準,刀具以棱形、棒狀和圓形刀具的形式生產。

外螺紋用彎刀切割,內螺紋用固定在工作架上的直、彎刀切割。 刀具的尖端與它留下的螺旋線的輪廓相同。棱形銑刀分為單齒形和多齒形。

圓盤除了這兩個品種外,還可以作為內螺紋槽的單獨工具使用。

門牙

該實現又考慮了以下參數。 刀具的前角由製造零件的材料參數決定。 角度值在 0 到 250 度之間。在簡單的中碳或低碳鋼合金上加工開槽時,前角為零。合金添加劑飽和的鋼越多,選擇的角度越大,但通常不能超過 100 度。

鋼合金沖擊強度的增加迫使硬度和脆性增加,相反,該值降低。 如果脆性合金的角度明顯大於零,則零件上會出現碎屑和裂紋。使用與您將來需要的凹槽的切削刃輪廓甚至略有不同的刀具是不可接受的。

刀具後面和側面的角度是這樣設計的,這樣切削齒和突起不會在新獲得的螺旋槽的內側磨損。儘管使用特殊硬度的溫鋼或高速鋼作為加工材料,但擦除鋒利的切削刃會逐漸導致其變鈍,並損壞刀具。

這些角度的值在兩側設置相同的值。 如果選擇螺紋良好狀態所依賴的仰角小於 4 度,則後外側角應設置為 3 到 50 之間的值。在大於 4 度的角度,與之對應的相同角度將停止在 6 到 8 度的值處。

在預先鑽過零件的孔中切出一個內螺紋槽。另一種獲得孔的方法是鑽孔。 鋼製零件在機器上使用基於 T15K6、T14K8、T15K6 或 T30K4 鋼製成的硬質合金刀片進行精加工。 在鑄鐵工件上進行螺紋加工時,可使用其他硬質合金刀具:合金 VK4、V2K、VK6M 和 VK3M。

模具和絲錐

絲錐和模具是螺母和螺釘類工具,其內螺紋表面被分成與工具中心軸等距的扇區。 相鄰的部分以相同的距離彼此分開。該車床主要用於切削公制螺紋。刀具本身在其設計的工件直徑的大值上也沒有區別。在使用專為機器設計的切割器而不是手動切割器的情況下,切割過程是一步完成的。

機器絲錐和簡單的手動絲錐之間的區別在於它們上存在拾取和校準工作區。當使用普通刀具進行螺紋加工時,如果沒有補充工藝的工具,大師就無法做到。在這種情況下,第一個刀具粗切螺紋,承受 60% 的負載,而第二個刀具將性能提高到 90%,最後一個刀具完成切槽。

這種組合可能會發生變化:粗切削是對總工作量(負載)的四分之三進行,最後一個是在最後一個季度進行。 在粗銑刀處,拾取區明顯長於精銑刀。

螺紋機床的生產量因以下值而異:鋼坯每分鐘最多 12 m 的螺旋槽(而不是切削槽或螺柱的長度),鑄鐵和各種非螺紋加工最多 25 m黑色金屬。

對於模具,工件的直徑僅與理想值相差很小:

- 0.14-0.28 mm - 用於未來直徑為 20-30 mm 的螺紋;

- 0.12-0.24 mm——用於螺紋等於11-18 mm的工件直徑;

- 0.1-0.2 mm - 適用於直徑為 6-10 mm 的工件。

模具安裝在設備主軸驅動卡盤中的特殊支架中。 這種情況下的工作速度將是:

- 每分鐘 10-15 m - 用於有色金屬;

- 每分鐘 2-3 m - 用於鑄鐵;

- 每分鐘 3-4 m - 用於鋼製零件。

為了使模具不受阻礙地落在工件上,切割螺柱的末端被磨削到不超過未來螺紋一圈的高度。底切應在所有側面均一,理想情況下,這也是在車床上完成的。

穿線頭

與使用模具和絲錐相比,使用螺紋頭進行螺紋加工要少得多。 螺紋槽的類型無關緊要。 頭部的工作區域是梳子組件。 V 形梳子主要用於切削內螺紋,而外槽則用徑向、圓形或切向刀具切削。 工作原理是基於工作部件在回程上的發散。 由於這個特點,與切槽的接觸被完全消除了。用於切割內螺紋槽的梳子配件以包含通錐的元件的形式製成。切割外螺紋時,使用圓形梳狀部件,這是執行中的簡單元素。

圓形梳子允許重新車削,以使其特性恢復到原始值,在重複的工作週期中它們可能會偏離原始值。 當使用車床進行螺紋加工時,使用蜗杆或螺釘元件作為工件,長度明顯大於最初設想的長度,主人在車床的卡鉗上安裝螺紋切削組件,這使他有機會完成更大批量的訂單。

螺紋頭由簡單的刀具或碗形元件完成。

常見錯誤

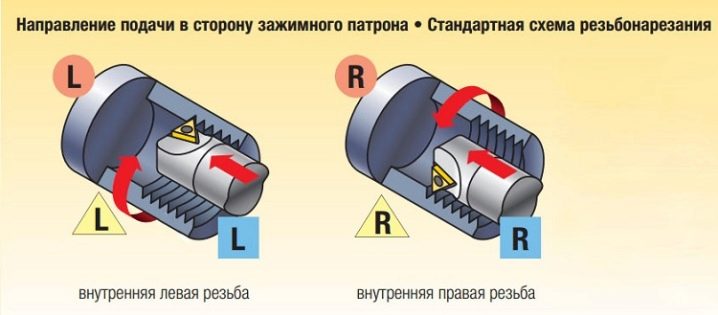

在車床上進行螺紋加工時,無論是左旋還是右旋,以及在使用 CNC 機床時,都使用模板工具,因此可以將該過程放在廣泛的流中。 模板組件的平面組件定義了螺紋槽的螺距。 為了對切割進行最完整的控制,使用了通過和不通過類型的校準組件。前者建議使用標準長度的型材,後者建議使用較短的型材,這樣可以確保工件的平均直徑一致。如果處理不小心,那麼粗心的工作將導致在粗糙的表面上形成缺陷。

零件(鋼筋、管坯)加工後,用螺紋千分尺檢查直徑。 此工具應根據參考模式設置,以確保測試的準確性。在檢查螺紋是否與標稱的直徑相符之前,將工具剛拉出的凹槽清除掉切屑和污垢。

一定要使用工業油或發動機油。請勿乾燥使用工具:模具、絲錐或模具頭過熱會損壞正在使用的割炬。當熱量從 900 度釋放時,即使是勝利的工具和帶有金剛石碎片的工具也會惡化。

有關如何在車床上切割螺紋的信息,請參閱以下視頻。

評論發送成功。