機床工具

機床工具擴展了它們的技術能力並節省了資金。您可以使用現有設備,而不是購買新設備。 從本文中,您將了解 CNC 機床的機床及其用途。

主要要求

機床是將刀具和工件固定在機床上的裝置。多虧了設備,機器可以執行不尋常的操作。例如, 由於在傳統的立式銑床上進行分割烹飪,因此可以切割齒輪。 車削設備上的銑頭切割鍵槽。

配件不包含在設備中,必須單獨購買。 為了獲得好的結果,它必須滿足一些要求。

- 剛性和阻尼質量。 由於剛性夾具,零件不會從一側“移動”到另一側。這很好。但是在粗加工時,剛性工具不會消除不可避免的振動,這會產生錯誤。因此,對於精密機器,工具必須由硬質硬化鋼製成,而對於粗加工機器,則需要軟質原鋼。

- 如果可能,請使用機械驅動器。 重要的是,驅動器不會夾住工件,相反會鬆開緊固件。然後,如果在運行過程中軟管斷裂或驅動器短路,工件不會飛出機器,而是留在夾具中。這樣比較安全。例如,可以使用一組碟形彈簧將工件牢固地固定。

- 工件復位時間應為上機加工時間的2-10%。 並且緊固元件必須不與工具的軌跡相交。

- 工裝的精度等級必須與機器的精度等級相同。

- 和標準 - 可靠性,耐用性,低廉的價格。

對機床的要求到處都是一樣的。但它針對不同機器的型號是不同的。

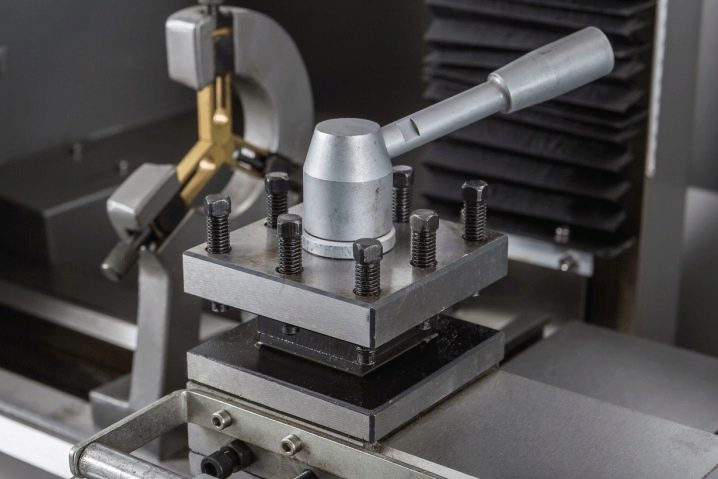

車床需要什麼?

在車床中,與在任何其他機器中一樣,工具用於:

- 握住工件和工具;

- 測量尺寸;

- 為工件提供額外的支撐。

這種機器有各種流行的設備。

需要墨盒來固定工件。 它們有幾種類型:

- 夾頭夾持短而易碎的工件;

- 驅動用於緊固長軸;

- 楔塊提供高安裝精度;

- 槓桿可固定各種尺寸的工件;

- 薄膜在精加工操作上精確地對中零件;

- 對於木工機器,您需要三叉戟 - 修復軟木坯的最簡單設備;

- 3 爪和 4 爪具有良好的精度並且易於使用。

卡盤允許您固定短零件懸臂和加工端部。

- 平面墊圈固定不對稱工件。

- 需要中心來固定已準備好中心孔的軸。與彈藥筒不同,在中心,基部是沿著工件的旋轉軸,而不是沿著外表面。因此,可以獲得高精度的圓形毛坯。

中心有 2 種類型。

- 非旋轉(推力)在運行過程中是靜止的,工件在油膜上旋轉。這種中心提高了精度,但容易因摩擦而過熱。固定在主軸上的齒輪中心可以將旋轉傳遞給工件。

- 活動中心不允許熱量,但由於軸承中不可避免的遊隙,它們的精度較低。

錐形中心僅適用於軸。 為了安裝帶有內孔的工件,使用真菌中心。

- 當工件很長時,使用 Lunettes。這是防止工件彎曲的附加支撐。

- 各種燈。

此外,銑頭也安裝在車床上。結果是一台通用的多用途機器。但複雜的工件最好在專用設備上進行磨削。

製粉設備概述

它面臨類似的任務,但設計不同。

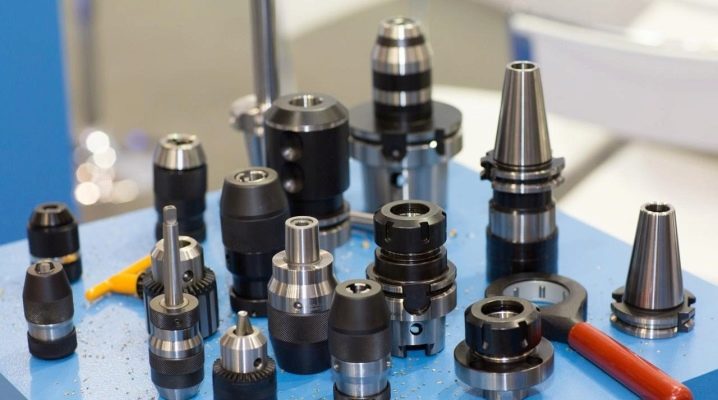

用於固定工具的技術設備可以有多種類型。

- 自緊夾頭用於夾持端面銑刀、面銑刀和指形銑刀。但通常刀具直接插入主軸。

- 當刀柄不適合主軸孔時,使用輔助緊定套。例如,使用它可以將帶有圓柱柄或 7:24 刀具錐度的銑刀夾在帶有莫氏錐度的主軸上。

- 在臥式銑床上固定圓盤和圓柱刀具需要心軸。

為了固定工件,使用了特殊裝置。

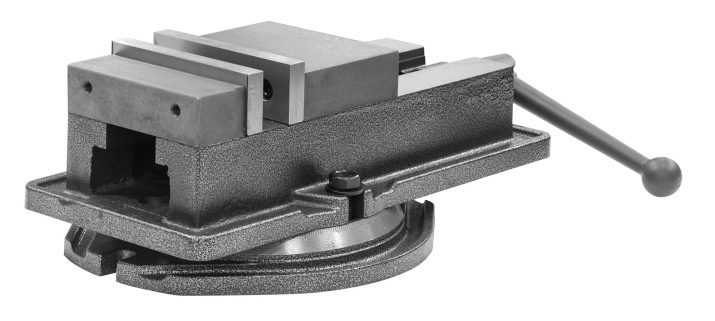

- 虎鉗用於小零件。當兩個下巴都移動時,惡習是自動居中的,而不是。海綿由硬化或低碳鋼、塑料、橡膠等製成。不一定是扁平的,複雜形狀的細節安裝在定型海綿中。

- 分度頭允許精確切割花鍵或齒。

- 桌子是旋轉的和固定的。有些型號可以傾斜,讓您可以從側面加工工件。

- 永磁體或電磁體上的磁板。前者更好,因為它們不會像電磁體那樣由於渦流和感應而發熱。但後者俱有更高的夾持力。

- 真空裝置,大頭釘將工件固定在所需位置。

- 棱鏡和夾具,因此可以固定軸和機器,例如鍵槽。

- 針腳和手指。需要在桌子上安裝扁平坯料。 3個引腳用於固定零件。這是合乎邏輯的,因為要設置平面的位置,您需要 3 個參考點。因此,在銷釘上的安裝具有更高的精度。並且為了固定工件,使用了各種夾具。

7

相片

機器的功能可以通過使用鑽孔、磨削或開槽頭來擴展。但無論銑削設備多麼精密,需要適當夾具的磨床都能提供如鏡面般乾淨的表面。

磨削模型的附件

它們類似於用於其他金屬加工機器的那些。 例如,對於圓形磨削,您需要:

- 具有可互換夾爪的夾爪卡盤;

- 多瓣夾頭;

- 驅動卡盤、長軸中心架;

- 固定和旋轉中心,正向、反向、真菌和其他;

- 精加工齒輪的分度頭。

平面磨床的設備與銑削設備的夾具差別不大:

- 轉台;

- 帶有用於固定工件的可更換鉗口的虎鉗——最好是自定心;

- 棱鏡、大頭釘;

- 砂輪心軸。

但研磨夾具的精度必須高於其他機器。這是通過調整移動機構中的間隙和間隙來實現的。

但是磁性板的使用範圍有限。 對金屬進行研磨時,會產生大量金屬粉塵。而且由於磁力線很容易穿過金屬工件,因此灰塵很難被冷卻劑(冷卻劑)洗掉並被磁化。

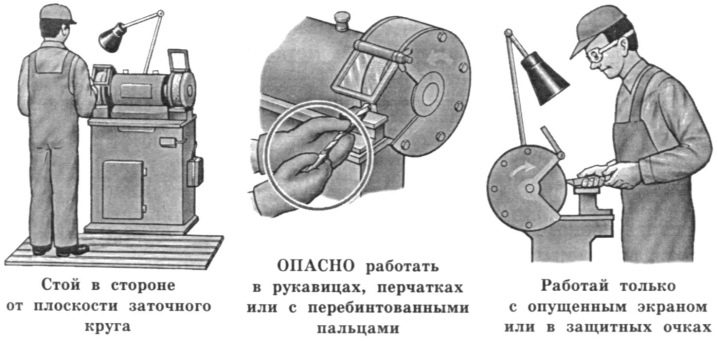

如您所見,機床工具擴大了製造零件的範圍。 而且您不必花錢購買新設備。唯一不應該保存的是保護設備。始終遵循安全預防措施。

評論發送成功。